-

电话: 18861951588

-

邮箱: jade1971@163.com

钢丸在抛丸工艺中的一些应用

钢丸在抛丸工艺中的一些应用

10 Feb

10 Feb

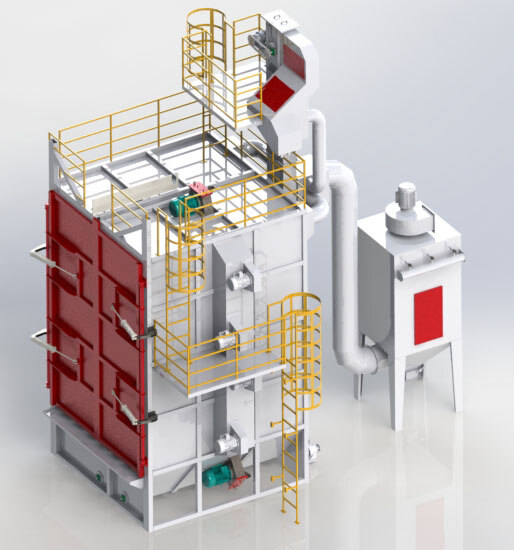

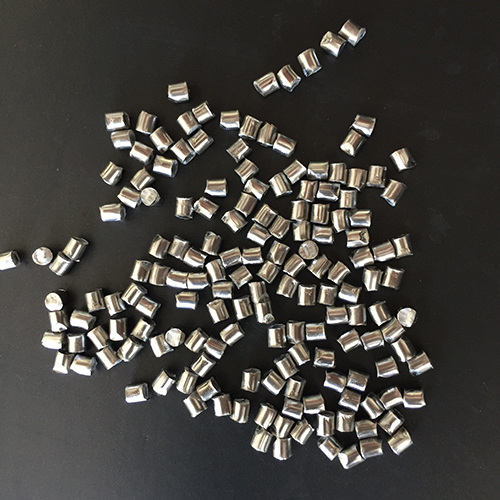

关于钢丸在抛丸过程中的一些应用,如果我们需要获得均匀的粗糙度,我们在选择钢丸时需要遵循以下几点:1。钢丸的粒径需要均匀,球形钢丸要求直径大小均匀,角形砂(即铸造钢砂)要求颗粒的基本形状相同,钢丝丸要求直径和长度比约为1:1。2、钢丸的初始硬度必须大于待清洗工件的初始硬度,一般超过HRC5~HRC10的硬度,以获得一定的粗糙度;如果钢丸的初始硬度小于或等于待清洁工件的初始硬度,则不会达到一定的粗糙度。根据请求。3、工件表面粗糙度由钢丸直径决定。钢丸直径越大,被击中工件表面的峰谷落差越大,即粗糙度越大;相反,粗糙度较小。4、球型钢丸(包括铸钢丸和钢丝切割丸、圆丸)和角型钢丸(包括角砂和钢丝切割丸),球型钢丸在被击中工件表面的粗糙度小于角型钢丸,这是因为角型钢丸有一定的棱角,通过切削冲击,可使带有边缘的端部在工件表面上产生深谷;而球形钢丸是球形的,因为表面是在被击中工件的表面上形成的。山谷将小于棱角钢丸。5、钢丝切割丸的使用,由于市场上有很多普通钢丝切割丸,长度为3mm,甚至4~5mm,像一根棒状,这种钢丸会对抛丸效果产生一定的影响,具体体现在以下几点:1)棒状钢丸进行抛丸时,如果头部碰到工件,只能起到切割丸的作用,当头部是圆形时,它只能起到圆形射击的作用。

2) 如果杆水平撞击工件,只会导致杆在长度方向上磨损,不会在关键表面产生粗糙度,不会起抛丸作用,但会造成消耗,影响抛丸效果。3) 在抛丸过程中,流入抛丸机的钢丸量是一定的。当切割丸太长且流动性不好时,会阻止更多的钢丸向下流动,从而减少单位面积所需的钢丸量。降低抛丸效率,影响工件抛丸速度,影响抛丸效果。6、铸钢丸或铸钢砂破碎时,抛丸后工件表面粗糙度不均匀。这种情况是好是坏。添加新的铸钢丸或铸钢砂后,粗糙度会稍好一些,添加并使用一段时间后,粗糙度会发生很大变化。7、由于铸钢丸或铸钢砂容易破碎,增加了用户的耗材成本,产生大量粉尘,缩短了易损件的寿命。许多公司已经开始使用更环保和耐用的钢筋丸,如钢厂、造船厂、汽车零部件、医疗设备、航空等8。为什么我们建议使用强化钢丸?(见下页附件)

附件:为什么建议使用强化钢丸1。为什么建议使用强化钢丸?(1) 铸钢丸(铸钢砂)的特点:1)由于铸钢丸(铸钢砂)是由铸件制成的,铸钢丸(铸钢砂)在铸造过程中会因产生气孔而中空,铸钢丸(铸钢砂)也会中空。钢丸(铸钢砂)具有高度脆性,这两点决定了铸钢丸(铸钢砂)在高速投射过程中容易因冲击而破碎,导致消耗快、成本高;2) 铸钢丸(铸钢砂)破碎后会产生大量粉尘,对除尘器中的滤芯产生很大压力,容易导致滤芯内积尘严重,加速滤芯损坏;3) 抛丸机中的易损件由高铬和高锰材料制成,这些材料耐冲击,但不耐平流磨损。抛丸机粉尘量大时,除尘器不能及时过滤。此时,大量灰尘将进入室内